Naše technologie je stav techniky. Technologie zvyšuje výkonnost našich výrobků a umožňuje jejich precizní výrobu. Technologie výroků jakými jsou MASH®, fteu® D3SM jakož i MicroPleats jsou úzce propojeny s výrobními řešeními a procesními technologiemi naší výroby. Směle investujeme do technologie pro zlepšení funkcí veškerých kovových systémů našich zákazníků. Zde najdete informace ke kovovým tkaninám a našim základním technologiím plisování, oddělování, spojování, Engineering jakož i další výzkum & vývoj.

MASH® – Material Absorbing Sound and Heat je naše exkluzivní technologie pro bezvláknitou zvukovou izolaci a absorpci tepla z kovové tkaniny. Konvenční zvuková izolace využívá perforovaný povrch jakož i netkaných vláknitých materiálů (např. kovová vlna) jako zvukově pevnou stěnu. MASH® funguje bez potřeby vláknitých materiálů. Dosahuje vysokého stupně absorpce hluku a vykazuje vynikající vlastnosti ve vztahu k ochraně proti výbuchu, životnosti a čistoty. Hluk časem narušuje vláknitý materiál, snižuje absorpční schopnost hlukové izolace a způsobuje v systému znečištění prachem. Díky oproštění se od vláknitého materiálu je prostřednictvím MASH® silně redukováno riziko výbuchu a je rovněž možné jeho čištění tekutinou, aniž by byla jeho funkce narušena.

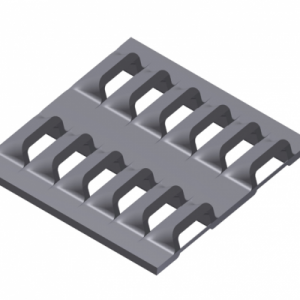

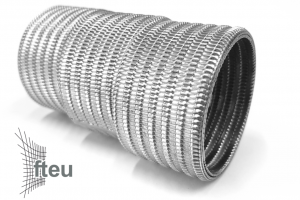

D3SM (depth-defined slit metal; resp. Hloubkově definovaný štěrbinový plech) je plech s otvory, které jdou i do hloubky materiálu a tím jsou definovány všechny tři dimenze. Našimi filtračními kroužky z D3SM je filtrace horkých plynů nově definována a vylepšena, variabilní funkce ve výrobním procesu jsou kontrolovány a výkonná hmotnost je redukována. D3SM-filtrační kroužky jsou výkonnou alternativou ke konzervativním materiálům z drátěnky, kovové tkaniny nebo tahokovu, které nejsou definovány do hloubky struktury materiálu a proto vyžadují pro všechny parametry výkonu větší toleranční rozpětí.

MicroPleats jsou klíčem k maximální filtrační ploše v definovaných stavebních prostorách. Při hledání zefektivňování výrobních procesů jsou optimalizovány prostoje a celková životnost výrobního cyklu díky zvětšení filtrační plochy. Větší filtrační plocha znamená redukovaný vzestup tlaku při vysoké propustnosti a nízké opotřebení. S výškou skladu 2,3 mm a 3,0 mm dělají MicroPleats použitelnými i tam, kde plisování nebylo doposud možné kvůli omezenému prostoru.

Naše funkční prvky jsou z kovu. Kovové prvky jsou prvky z jiných materiálů, než jakými jsou plast nebo skleněná vlákna: kovové prvky rozvíjí svůj potenciál v oblastech použití s vysokým tlakem a vysokými teplotami. Hodí se pro dlouhodobé použití a mohou být po vyčištění znovu použitelné. Naše filtrační prvky vyrábíme převážně z nerezu, čímž předchází korozi a vyvarují se jiným nežádoucím reakcím.

Používáme kovovou tkaninu, kovový viles a slinuté lamináty. Kovová tkanina vykazuje definovanou strukturu a je určená pro filtrační propustnost 10 µm. Díky různým druhům vazeb tkaní a tím vzniklých různých forem pórů, navrhujeme funkční prvky z kovové tkaniny tak, aby byl optimálně využit vliv filtru na materiál a výrobu. Použití kovového vliesu je zvlášť relevantní pro prvky s velmi vysokou filtrační jemností od 1 µm. Oproti kovové tkanině vykazuje kovový vlies nedefinovatelnou strukturu, která se projevuje u vyšších tlaků a nedefinovatelných materiálový toků přes filtr. Vzhledem k čistění a zpětnému proplachování je kovová tkanina vhodnější než kovový vlies. Kovový vileis vykazuje svou sílu u procesů, které vyžadují vysokou jemnost a při filtraci nízkoviskozitních tekutin. Kovová tkanina a kovový viles mohou být kombinovatelné mezi sebou dle různých specifikací. Tím je možná vícevrstvá skladba, která umožňuje postupné oddělení nečistot a tím optimalizuje vlastnosti výrobního procesu našich zákazníků. Zvláštní formu kombinací rozdílných vrstev představují slinuté lamináty. Slinutím více vrstev se zabrání pohybu jednotlivých vrstev mezi sebou a výrobní tok je optimalizován.

Jako hrubou filtrační vrstvu nebo ke stabilizaci funkčního prvku používáme dodatečně děrované plechy nebo štěrbinová síta. Děrované plechy mají dvou dimenzionální strukturu, štěrbinová síta se skládají z jednotlivých svařených profilových vzpěr, jejichž geometrie je vyrobena tak, aby zajistila optimální průtok.

Pro snížení doby pro výměnu filtrů nabízíme filtry se zvýšenou filtrační plochou, která pojme větší množství nečistot a garantuje delší životnost filtru. Díky plisování vznikají na našich filtračních prvcích z kovové tkaniny a/nebo kovového vliesu stabilní sklady. Pro lepší filtrační prvky z kovu musí pro úspěšné použití fungovat protiklady: filtrační plocha vs. výrobní prostor. Filtrační plocha je optimalizovaná největším počtem skladů a jejich výškou. Prakticky však toto řešení není použitelné, protože lepší filtrační prvek musí být integrován bez větších změn strojů, linek nebo výrobních procesů. Daný prostor pro filtrační prvek v daném systému mnohdy zabraňuje osazení plisování.

Ovládáme prostor i filtrační plochu díky inovativní technologii plisování: nejmenší výška skladu na fyzicky možné hranici zpracování kovů pro více filtrační plochy v omezených prostorech. Díky minimální výšky plisu 2,3 mm a díky našim MicroPleats můžeme vytvořit řešení, které okamžitě zvýší efektivnost výroby vaší linky a životnost víc jak zdvojnásobí.

Cesta od role kovové tkaniny k funkčnímu prvku začíná přesným přistřižením kovové tkaniny na požadovaný rozměr. Zde využíváme vekou šíři pásu u různých dělících technologií, abychom z naší tkaniny vytvořili optimální rozměr. Přitom dbáme na specifické vlastnosti rozdílných druhu tkaní, materiálů a tloušťky drátu.

Mechanický střih čepelí je osvědčená metoda pro rychlé stříhání standardních specifikací. Stříhání z rolí je rychlejší než jiné postupy, má však i nevýhody ohledně kvality střižných hran. Mechanický střih vede k otřepeným drátům na stranách přístřihu, které musí být pro další zpracování manuálně odstraněny. Mechanický střih je prováděn stacionární čepelí, čímž mohou být prováděny pouze rovné střihy. Pro větší množství používáme vysekávacích nástrojů, které umožňují přesný střih definovaných forem.

Termickým stříháním dosahujeme vysoké kvality hran. Díky teplu se jemné dráty na hranách přístřihu spolu spojí a umožní další přímé zpracování a ergonomické manipulování s naším materiálem. Termické stříhání je určené pro věší šířky pásů specifikované tkaniny a drátů. Při termické stříhání plasmou nebo laserem jsou, mimo jiné, stříhací hlavy pohyblivé. Prostřednictvím fixních a NC-řízeným zařízením mohou být vystříhány i takové tvary, které by vyžadovali výrobně specifické nástroje.

Naše funkční prvky se skládají z různých jednotlivých dílů. Precizní spojování je klíčem k filtračním a drátěným prvkům ve vysoké kvalitě. Spojování kromě formy a stability zajišťuje také funkční schopnosti: spoje musí vykazovat několikanásobnou absolutní těsnost, aby např. při filtraci oddělily čistou a špinavou stranu. Materiály používané ke spojování musí vykazovat požadovanou chemickou, mechanickou a termickou stálost jako ostatní jednotlivé díly. Využíváme, dle specifikace použití, celé spektrum spojovacích technik, od silového spojení lisováním a svorkováním až po spojení materiálů svařováním, letováním nebo lepením.

Lisování nebo svorkování se používá častěji, aby se kovová tkanina spojila s lemováním nebo koncovým dílem funkčního prvku. Lisování a svorkování jsou rychlé spojovací postupy, které nevyžadují další dodatečné spojovací prostředky. Těsnost spoje závisí na případu použití a kombinaci filtračního média jakož i na lemování/koncového dílu. S přihlédnutím k tomuto je možné dosáhnout těsnosti díky lisování nebo svorkování bez použití dalších spojovacích prostředků.

Spojování materiálů se provádí svařováním, letováním nebo lepením. Svařovací technika nabízí různé možnosti spojování jednotlivých dílů materiálů tak, aby byla zaručena pevnost a těsnost spoje, jakož i vysoká zátěž na spoj. Svařovací techniku používáme například pro spoj kovové tkaniny na boční straně filtračních svíček, pro spojení funkčního tělesa a koncovky nebo spojení konstrukcí s kovovou tkaninou. Využívání moderních zařízení a zlepšující se vývoj svařovací techniky pro výrobu filtračních prvků je těžištěm vývoje naší výroby. Pro spojování materiálů používáme lepidla, která jsou přímo určená pro oblast použití našich zákazníků. Lepení je rychlá spojování metoda, přičemž jsou spoje méně přesné, než je tomu při svařování. Dle specifikace lepidla vykazují lepené švy vyšší elasticitu, něž švy svařované.

Kvalita našich výrobků a kvalita našeho zákaznického servisu je pro nás na prvním místě. Základem pro to jsou přesné výrobky, které jsou vyvíjeny a vyrobeny podle požadavků našich zákazníků. Engineering výrobku, trvající na jedné straně na požadavcích zákazníka a na druhé straně vyspělé výrobní technice, to umožňuje.

Engineeringem navrhujeme funkční prvky tak, abychom našim zákazníkům mohli nabídnout řešení s vyšší výkonností. S technickou expertízou je Engineering dělícím místem mezi našim prodejem a naší výrobou. Díky našemu pohledu na zpracování kovu a kovové tkaniny se požadavky zákazníků a naše znalosti v Engineeringu spojí ve výrobek. Každý výrobek je definován konstrukci a rozpisem dílů. Společně s prodejem se tak děje v dialogu s našimi zákazníky, abychom optimalizovali funkce, optimálně využívali prostory, navrhovali ergonomické funkční prvky, prodlužovali životnost a hledali řešení s přidanou hodnotou. Za naším Engineering stojí kromě toho konkrétní impulsy na další vývoj našich možností, abychom v budoucnosti mohli našim zákazníkům nabídnout atraktivnější výkony. Tak pracujeme na projektech budoucnosti simulací médií, výroby bez nářadí nebo použití nových materiálových specifikací.

Pro přesnou a technologicky orientovanou práci používáme průběžný řetězec kvality ve spojení s nejmodernější technikou. Abychom vyhověli této poptávce a dále se rozvíjeli s našimi produkty, spoléháme na vývoj a kvalitní práci. V naší laboratoři měříme námi používané materiály, zkoumáme vlastnosti použití našich funkčních prvků a tiskneme prototypy.

Zkoušíme geometrii a pevnost námi používané kovové tkaniny a vyrobených funkčních prvků. Technické vlastnosti od drátu až po hotové funkční prvky jsou elementární součástí našich kvalitativních nároků, které odpovídají průběžným kontrolám. Zvláště pak u nových výrobků našim zákazníkům zaručujeme, že bude dosaženo požadované funkce a použití našich výrobků při jejich osazení u našich zákazníků.

Prověřujeme vlastnosti našich funkčních prvků v provozu. Tak zaručujeme např. těsnost filtračních prvků s přesností filtrační propustností 1 µm. Pro akustické použití našeho MASH® měříme parametry, které ovlivňují akustickou performanci materiálu. Tak se mohou naši zákazníci spolehnout na účinnost našeho výrobku.

Již dnes používáme aditivní výrobu k vytváření prototypů našich výrobků pomocí 3D tisku. Díky tomu jsou myšlenky hmatatelné, urychlují proces vývoje a zlepšují dialog s našimi zákazníky. Tisk 3D technologií pro naše použití při výrobě filtračních prvků potřebuje ještě čas vývoj. Nicméně již dnes máme díky tomu příležitost zlepšit náš výkon.